1. Inleiding

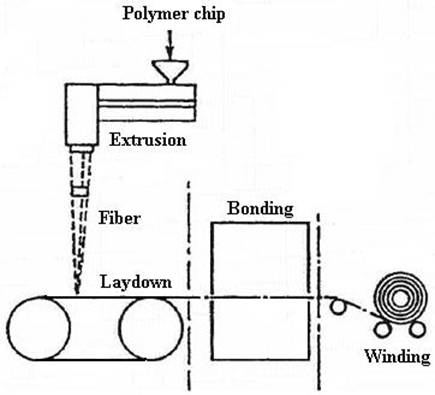

Spunbond stoffen worden geproduceerd door het storten van geëxtrudeerde, gesponnen filamenten op een verzamelen riem in een uniform willekeurige manier gevolgd door lijmen op de vezels. De vezels worden tijdens het proces tot vaststelling van web gescheiden door lucht jets of electrostatische lasten. Het verzamelen oppervlak is meestal geperforeerd om te voorkomen dat de luchtstroom van afbuigspiegel en de vezels op ongecontroleerde wijze. Hechting schenkt kracht en integriteit op het web door het toepassen van verwarmde rollen of hot naalden gedeeltelijk het polymeer smelt en de vezels samensmelten. Aangezien moleculaire oriëntatie het smeltpunt verhoogt, kunnen vezels die zijn niet zeer getrokken worden gebruikt als thermische bindende vezels. Polyethyleen of willekeurige ethyleen-propyleen copolymeren worden gebruikt als lage smeltende hechting sites. Spunbond producten zijn werkzaam in tapijtrug, geotextiel en wegwerp medische/hygiëneproducten. Aangezien de productie van de stof wordt gecombineerd met vezel productie, het proces is over het algemeen voordeliger dan bij gebruik van staple fiber te maken

vlies stoffen [1].

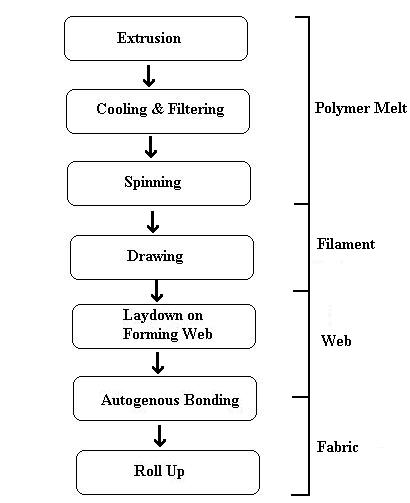

2. SPUNBONDING proces

3. POLYMEER

In algemene, hoog moleculair gewicht en brede moleculair gewicht distributie polymeren zoals PP, huisdier, Polyamide, etc. kan worden verwerkt door spunbonding tot uniforme webs. Smelt-middelvisceus polymeren, meestal gebruikt voor de productie van vezels door smelten-spinnen, worden gebruikt.

ik) polypropyleen

Isotactic polypropyleen de wijdst is gebruikte polymeer voor spunbond gebonden textielvlies productie. Het biedt de hoogst mogelijke opbrengst (fiber per kilogram) en de bekleding macht tegen de laagste kosten vanwege zijn lage dichtheid. Aanzienlijke vooruitgang is geboekt bij de vervaardiging van polypropyleen harsen en additieven sinds de eerste spunbond

polypropyleen stoffen waren gecommercialiseerd in de jaren 1960. Hoewel unstabilized polypropyleen snel door UV-licht afgebroken is, toestaan verbeterde stabilisatoren verscheidene jaren van buiten blootstelling voordat vezel eigenschappen verslechteren. Verklein kosten en kunnen kladje of polypropyleen vezels van inferieure kwaliteit worden repelletized en vervolgens gemengd in kleine hoeveelheden met verse polymeer op de eerste rang spunbond stoffen produceren. Dit is zeer nuttig en belangrijk in een zeer concurrerende industrie.

ii) Polyester

Polyester wordt gebruikt in een aantal commerciële spunbond producten en biedt bepaalde voordelen ten opzichte van polypropyleen, hoewel het is duurder. In tegenstelling tot polypropyleen, is polyester schroot niet gemakkelijk opnieuw in de spunbond industrie. Treksterkte, modulus, en warmte stabiliteit van polyester stoffen zijn superieur aan die van polypropyleen stoffen. Polyester stoffen zijn gemakkelijk geverfd en bedrukt met conventionele apparatuur.

iii) Nylon

Spunbond stoffen zijn gemaakt van nylon-6, zowel nylon-6, 6. Nylon is zeer energie-intensieve en, dus, meer duurder dan polyester of van polypropyleen. Nylon-6,6 spunbond stoffen worden geproduceerd met gewichten zo laag als 10 g/m2 en met uitstekende dekking en kracht. In tegenstelling tot olefinen en polyester stoffen absorberen die gemaakt van nylon gemakkelijk water door waterstof binding tussen de amide groep en water moleculen.

iv) polyethyleen

de eigenschappen van polyethyleen vezels die meltspun door traditionele methoden zijn zijn inferieur aan die van polypropyleen vezels. Polyethyleen technologische vooruitgang kunnen leiden tot de commercialisering van spunbond structuren met eigenschappen niet nog haalbaar met polypropyleen. Een vezel rang polyethyleen werd aangekondigd in eind 1986.

v) polyurethaan

een nieuw type structuur werd aangekondigd in Japan met de commercialisering van spunbond stoffen op basis van thermoplastische urethanen. Hoewel spunbond urethaan stoffen eerder beschreven zijn, is dit de eerste commerciële productie van dergelijke stoffen. Unieke eigenschappen worden voor dit product, dat lijkt te zijn goed geschikt voor kleding en andere toepassingen waarbij stretch en herstel aangevraagd.

vi) Rayons

vele soorten rayons hebben correct is verwerkt in bruikbare spunbond webs natte spinnen referentiemethoden. Het belangrijkste voordeel van rayon is dat het biedt goede draperen eigenschappen en zachtheid naar web.

4. POLYMEER combinaties

sommige stoffen zijn samengesteld uit verschillende polymeren. Een lagere smeltende polymeer kan functioneren als de binder die mogelijk een aparte vezel afgewisseld met hogere smeltende vezels, of twee polymeren kunnen worden gecombineerd tot een enkele vezel-type. In het laatste geval de zogenaamde bi-component vezels bezitten een lagere smeltende component, die fungeert als een schede die over een hogere smeltende kern. Bicomponent vezels zijn ook gesponnen door extrusie van twee aangrenzende polymeren. Polyethyleen, nylon-6 en polyesters gewijzigd door isoftaalzuur worden gebruikt als bicomponent (lagere smelten) elementen.

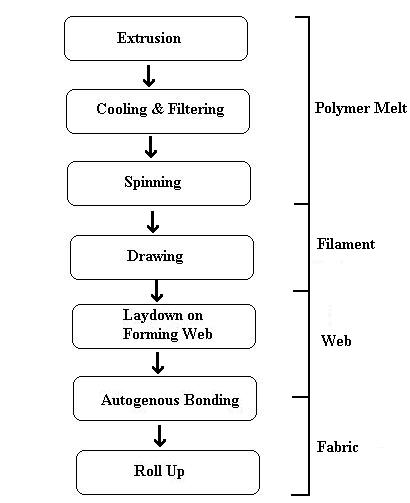

5. VORMING van spinnen en WEB

Spunbonding combineert vezel spinnen met web vorming door het plaatsen van het apparaat van de hechting in overeenstemming met spinnen. In sommige regelingen is het web gebonden in een afzonderlijke stap die, op het eerste gezicht lijkt te zijn minder efficiënt. Deze regeling is echter meer flexibel als meer dan één type binding wordt toegepast op hetzelfde web.

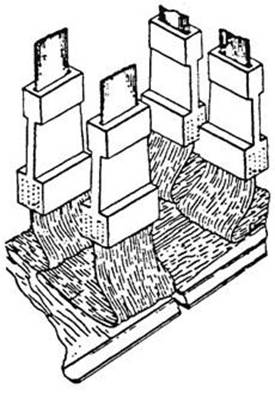

het spinnen proces is vergelijkbaar met de productie van continue gloeidraad garens en maakt gebruik van soortgelijke extruder voorwaarden voor een bepaalde polymeer. Vezels worden gevormd als het gesmolten polymeer het spinnerets verlaat en is gehard door koele lucht. De doelstelling van het proces is het produceren van een breed web en, dus, veel spinnerets voor het genereren van voldoende vezels over de totale breedte naast elkaar worden geplaatst. De groepering van spinnerets wordt vaak genoemd een blok of bank. In commerciële productie twee of meer blokken in tandem gebruikt teneinde de dekking van vezels.

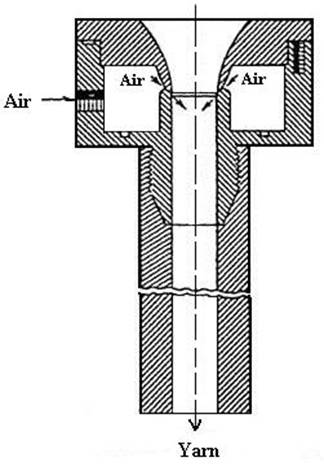

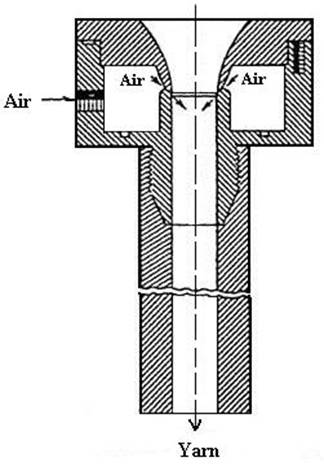

vóór depositie op een bewegende gordel of scherm, de output van een spinneret bestaat meestal uit een honderd of meer individuele filamenten verzwakte moeten worden om te oriënteren moleculaire kettingen binnen de vezels te verhogen van vezel kracht of uitbreidbaarheid. Dit wordt bereikt door de plastic vezels onmiddellijk na het verlaten van de spinneret snel uit te rekken. In de praktijk zijn de vezels mechanisch of pneumatisch versneld. In de meeste processen zijn de vezels pneumatisch versnelde in meerdere gloeidraad bundels; echter, andere regelingen zijn beschreven waar een lineair uitgelijnd rij of rijen van individuele filamenten pneumatisch wordt versneld.

In traditionele textiel spinnen sommige oriëntatie van vezels wordt bereikt door het wikkelen van de gloeidraden met een snelheid van ongeveer 3.200 m/min tot gedeeltelijk georiënteerde garens (POY). De POYs kunnen mechanisch worden getrokken in een afzonderlijke stap voor het verbeteren van kracht. In spunbond zijn productie gloeidraad bundels gedeeltelijk georiënteerde door pneumatische versnelling snelheden van 6000 m/min of hoger. Dergelijke hoge snelheden leiden tot gedeeltelijke oriëntatie en hoge tarieven van web vorming, met name voor lichtgewicht constructies (17 g/m2). De vorming van breed webs bij hoge snelheden is een zeer productieve operatie.

voor vele toepassingen, gedeeltelijke oriëntatie verhoogt voldoende kracht en dalingen uitbreidbaarheid om te geven een functionele weefsel (voorbeelden: luier coverstock). Echter, sommige toepassingen, zoals primaire tapijtrug, vereisen door samensmelting van filamenten met zeer hoge treksterkte en lage mate van uitbreiding. Voor deze toepassing, worden de door samensmelting van filamenten getekend over verwarmde rollen met een typische draw ratio van 3.5:1. De draden zijn daarna pneumatisch versneld op een bewegende gordel of scherm. Dit proces is trager, maar geeft sterker webs.

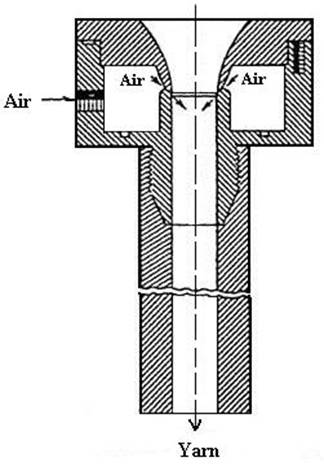

die het web wordt gevormd door de pneumatische afzetting van de gloeidraad bundels op de bewegende riem. Een pneumatisch pistool maakt gebruik van hoge druk lucht naar de gloeidraden een vernauwde gebied van lagere druk, maar hogere snelheid zoals een venturi-buis. Om het web te bereiken maximale uniformiteit en dekking, moeten afzonderlijke filamenten vóór het bereiken van de gordel worden gescheiden. Dit wordt bereikt door een elektrostatische lading op de bundel terwijl onder spanning en vóór depositie inducerende. De lading kan worden geïnduceerd triboelectrically of door een heffing van hoge spanning toe te passen. De voormalige is een resultaat van de gloeidraden wrijven tegen een geaard, geleidende oppervlak. De elektrostatische lading op de gloeidraad moet minstens 30.000 esu / m2.

de gordel is meestal gemaakt van een elektrisch geaard geleidende draad. De gordel lozingen op afzetting, de gloeidraden. Deze methode is eenvoudig en betrouwbaar. Webs die zijn geproduceerd door het draaien van lineair geregeld door samensmelting van filamenten via een zogenaamde sleuf sterven eliminerend de behoefte aan dergelijke bundel scheiden van apparaten.

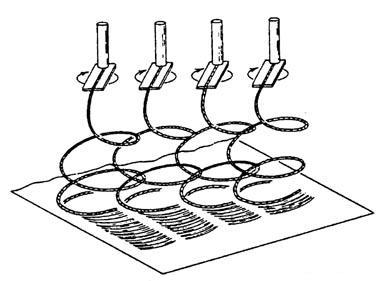

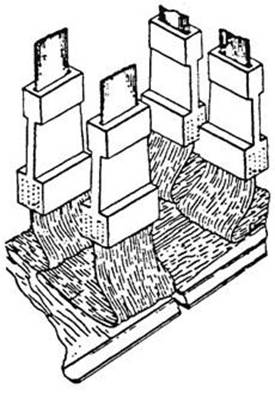

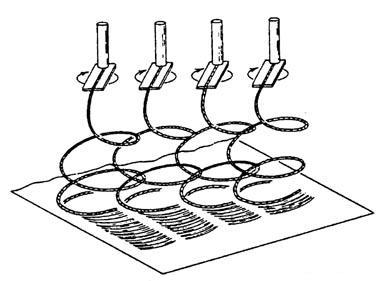

filamenten worden ook gescheiden door mechanische of aërodynamische krachten. De onderstaande afbeelding illustreert een methode die maakt gebruik van een roterende deflector vliegtuig om te scheiden van de gloeidraden door nederlegging van hen in de overlappende lusjes; Zuig houdt de vezel massa op zijn plaats.

voor sommige toepassingen, de gloeidraad zijn vastgelegd willekeurig met betrekking tot de richting van de vast riem. Met het oog op een bepaald kenmerk in het uiteindelijke weefsel, wordt de directionaliteit van de gespreide gloeidraad gecontroleerd door het doorlopen van de gloeidraad bundels mechanisch of aërodynamisch als zij zich naar de verzamelen gordel verplaatsen. In de aërodynamische methode, worden afwisselend pulsen van lucht geleverd aan beide zijden van de gloeidraden zoals zij uit de pneumatische jet voortvloeien.

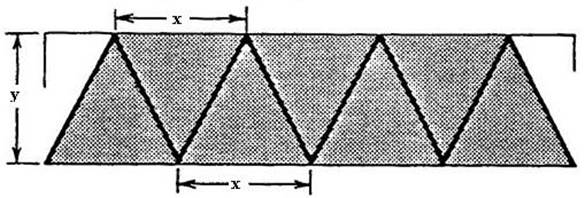

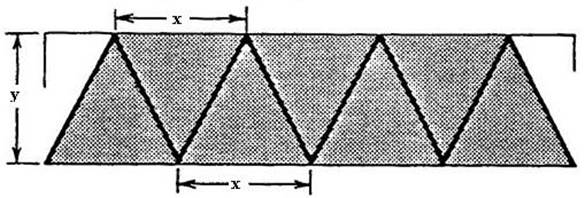

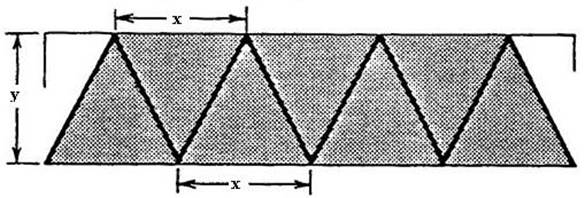

door juiste regeling van de spinneret blokken en de jets, lag beneden kan voornamelijk worden bereikt in de gewenste richting. De productie van een web met overwegend machine richting en kruis-machine richting gloeidraad leggen naar beneden wordt weergegeven in de afbeelding hieronder. Zeer geordende Kruis-klotste patronen kunnen worden gegenereerd door oscillerende gloeidraad bundels, zoals wordt weergegeven.

als de vast gordel bewegende is en gloeidraden zijn snel spoorgeometrie in deze richting van de beweging, de gloeidraad zijn wordt neergelegd in een zigzag-anker of sinus patroon op het oppervlak van de bewegende gordel. Het effect van de traverse-ontwerpresolutie over de dekking en uniformiteit van het web heeft wiskundig zijn behandeld. Het resultaat is dat relaties tussen de verzamelen snelheid van de draaiband, periode van bladeren en de breedte van de gloeidraad gordijn spoorgeometrie het uiterlijk van het gevormde web bepalen. De volgende afbeelding ziet u de lay-down voor een proces waar de verzamelen gordel een afstand reist gelijk aan de breedte van de gloeidraad gordijn x één volledige verslagperiode van bladeren in een gordel breedte y. Als de snelheid van de draaiband Vb is en de bladeren snelheid Vt, het aantal lagen gestort, z is, wordt berekend door z = [x Vt/y Vb]. Als de bladeren snelheid twee keer de snelheid van de draaiband is en als x en y zijn gelijk, een dubbele dekking vindt plaats via alle gebieden van de gordel.

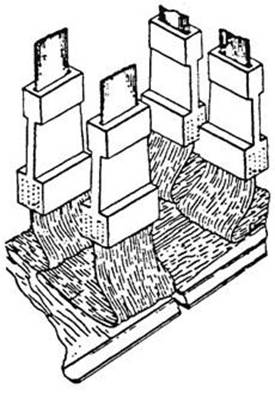

6. VERLIJMEN van

kunnen veel methoden worden gebruikt om de band van de vezels in het gesponnen web. Hoewel de meeste procedures werden ontwikkeld voor vlies nietje vezels, zijn ze met succes aangepast voor continue door samensmelting van filamenten. Deze omvatten mechanische needling, lijmen van thermische en chemische binding. De laatste twee kan band grote regio's (gebied bonding) of kleine regio's (punt binding) van het web door fusie of hechting van vezels. Punt verlijmen resultaten in de samensmelting van de vezels op punten, met vezels tussen de punt obligaties resterende relatief vrij. Andere methoden die worden gebruikt met staple fiber webs, maar niet routinematig met continue gloeidraad webs bevatten stitch-bonding, ultrasone smelten en hydraulische entanglement. De laatste methode heeft het potentieel om te produceren zeer verschillende continu gloeidraad structuren, maar is meer complex en duur. De keuze van een bijzondere binding techniek wordt gedicteerd voornamelijk door de uiteindelijke weefsel toepassingen; Soms is een combinatie van twee of meer technieken aangewend om te bereiken hechting.

7. SPUNBOND PROCESS SYSTEM

een aantal van spunbond processen kan worden gemonteerd in een van deze drie routes met passende wijzigingen. De volgende zijn drie succesvolle spinnen, tekening, en depositie systemen verdient een korte bespreking.

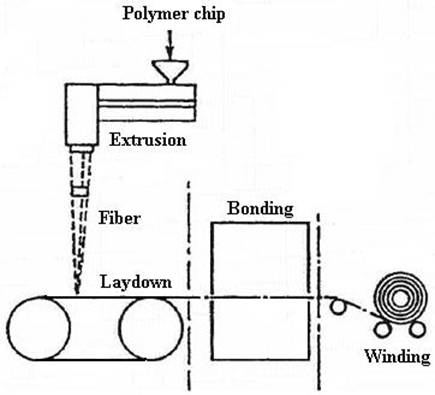

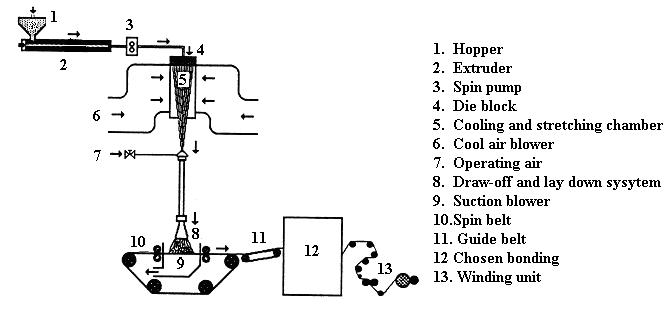

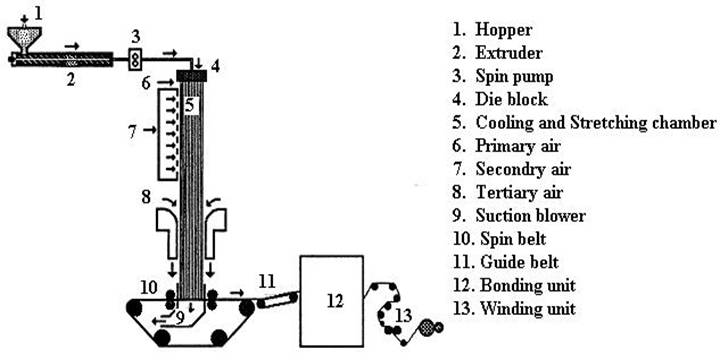

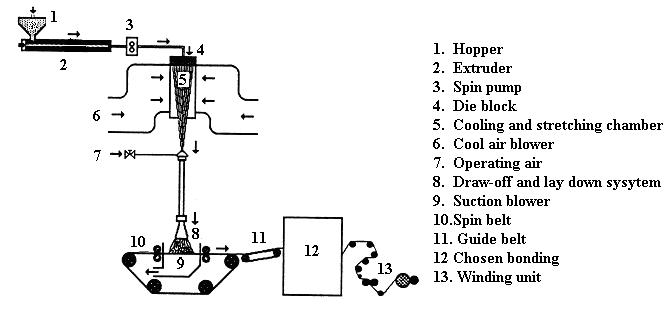

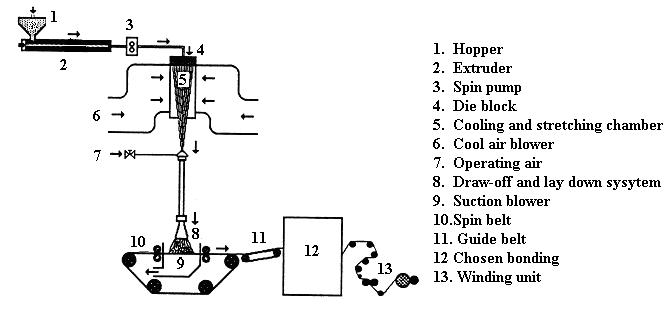

7.1 "systeem van het DOCAN"

die deze route werd voor het eerst ontwikkeld door de Lurgi Kohle & minerale-Oltechnik GmbH van Duitsland in 1970. Veel vlies bedrijven hebben deze route van de Lurgi Corporation voor commerciële productie in licentie gegeven. [3] deze route (grafiek 2 hieronder) is gebaseerd op de smelt spinnen techniek. De smelt wordt gedwongen door spin pompen via speciale spinnerets met een groot aantal gaten. Bij geschikte keuze van extrusie en spinnen voorwaarden, wordt gewenste gloeidraad denier bereikt. De klap leidingen gelegen onder individuele spinnerets voortdurend cool door samensmelting van de filamenten met geconditioneerde lucht. De kracht die nodig is voor de gloeidraad tekening en de afdrukstand wordt geproduceerd door een speciale aërodynamische systeem. Elke continue gloeidraad bundel is opgepikt door een draw-off jet geëxploiteerd op hoge druk lucht en een gids buis doorgegeven aan een scheidingsteken welke effecten scheiding en fanning van de gloeidraden [8]. Tot slot, de ventilator van de gloeidraad verlaten de scheidingstekens wordt gestort als een willekeurige web op een bewegende zeefband. De zuigkracht onder de zeefband verbetert de willekeurige lay down van de gloeidraden.

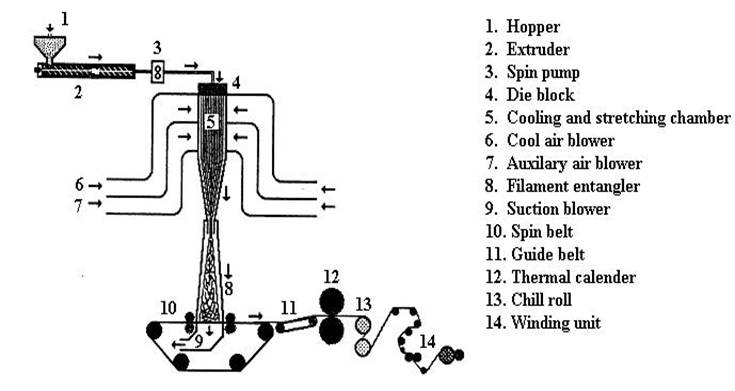

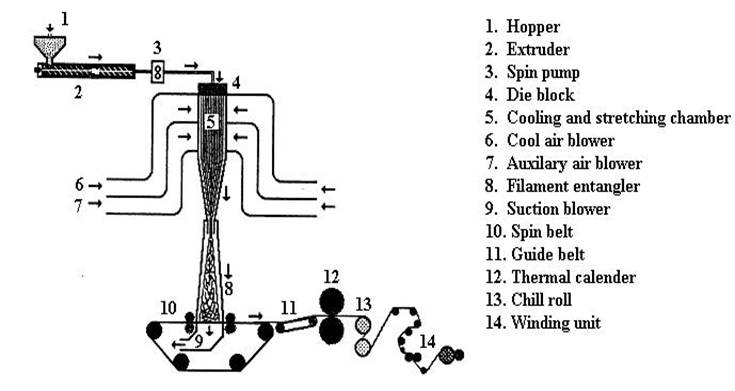

7.2 "REICOFIL" systeem

die deze route is ontwikkeld door Reifenhauser van Duitsland. Veel gebonden textielvlies bedrijven hebben deze route van de Reifenhauser GmbH voor commerciële productie in licentie gegeven. Deze route (grafiek 3 hieronder), is gebaseerd op de smelt spinnen techniek. [3] de smelt wordt gedwongen door spin pompen via speciale spinnerets met een groot aantal gaten. De primaire klap leidingen, gelegen onder het spinneret blok, cool voortdurend door samensmelting van de filamenten met geconditioneerde lucht. De secundaire klap leidingen, gelegen onder de primaire klap leidingen, leveren voortdurend de ondersteunende kamertemperatuur lucht. Over de gehele werkende breedte van de lijn zuigt ventilator-gegenereerd onderdruk door samensmelting van filamenten en gemengde lucht naar beneden van de spinnerets en koeling kamers. De continue filamenten zijn gezogen door een venturi (hoge snelheid, lage druk zone) aan een distributie kamer, die fanning en verstrikking van de gloeidraden treft. Tot slot zijn de verstrikt door samensmelting van filamenten afgezet als een willekeurige web op een bewegende zeefband. De willekeur van de turbulentie in de luchtstroom is meegedeeld, maar er is een kleine vertekening in de lengterichting als gevolg van sommige directionaliteit meegedeeld door de bewegende gordel. De zuigkracht onder de zeefband verbetert de willekeurige lay down van de gloeidraden.

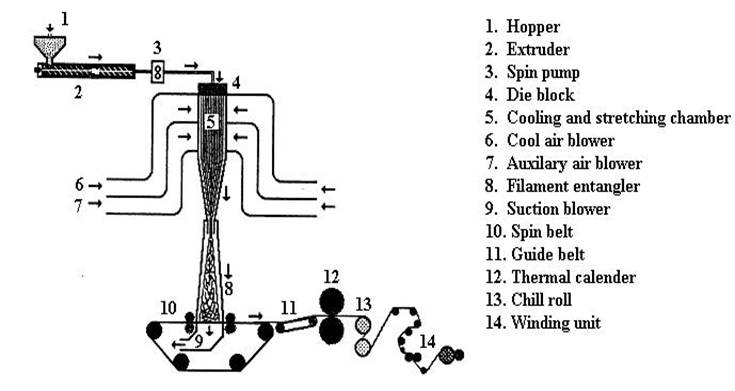

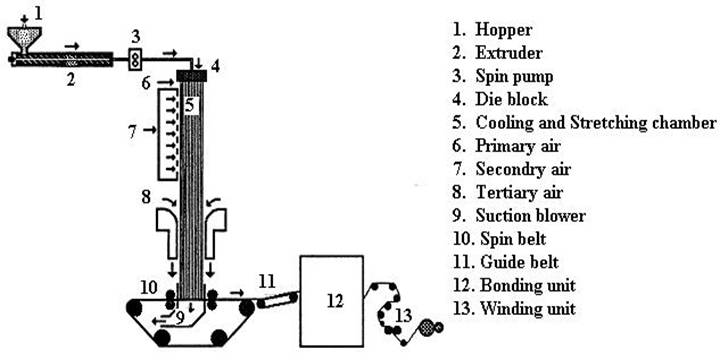

7.3 "LUTRAVIL systeem"

die deze route werd voor het eerst ontwikkeld door Carl Freudenberg bedrijf van Duitsland in 1965. Dit proces is eigendom en is niet beschikbaar voor commerciële licentieverlening. Deze route (grafiek 4), is gebaseerd op de smelt spinnen techniek. De smelt wordt gedwongen door spin pompen via speciale spinnerets met een groot aantal gaten. De primaire klap leidingen, gelegen onder het spinneret blok, cool voortdurend door samensmelting van de filamenten met geconditioneerde lucht. De secundaire klap leidingen, gelegen onder de primaire klap leidingen, leveren voortdurend gecontroleerde kamertemperatuur lucht. De draden worden doorgegeven via een speciaal apparaat, waar hoge druk tertiaire lucht trekt en oriënteert de gloeidraden. Ten slotte zijn de door samensmelting van filamenten afgezet als een willekeurige web op een bewegende zeefband [4].

8. KENMERKEN en eigenschappen

de spunbonded webs vertegenwoordigen een nieuwe klasse van door de mens veroorzaakte product, met een combinatie van de eigenschap valt, ergens tussen papier en geweven stof. Spunbonded webs bieden een breed scala van productkenmerken variërend van zeer lichte en flexibele structuur tot zware en stijf structuur. [4]

· Willekeurige vezelachtige structuur

· In het algemeen is het web wit met een hoge dekking per eenheid gebied

· De meeste spunbond webs zijn gelaagde of overdakte structuur, het aantal lagen neemt toe met toenemende basis gewicht

· Basis gewichten variëren tussen de 5 en 800 g/m2, meestal 10-200 g / m2

· Vezel diameter variëren tussen 1 en 50 Umm, maar het gewenste bereik is tussen de 15 en 35 um

· Web diktes bereik tussen 0. 1 en 4.0 mm, meestal 0.2-1,5 mm

· Hoge sterkte-to-weight ratio's in vergelijking met andere

vlies , geweven en gebreide structuren

· Hoge scheur sterkte (voor gebied gebonden webs alleen)

· Vlakke isotrope eigenschappen toe te schrijven aan willekeurige lay-down van de vezels

· Goede rafelen en vouw weerstand

· Hoge vloeibare retentie capaciteit toe te schrijven aan hoge ongeldig inhoud

· Hoge in-plane schuintrekken weerstand, en lage drapeability.

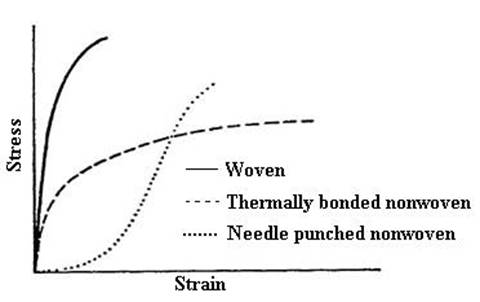

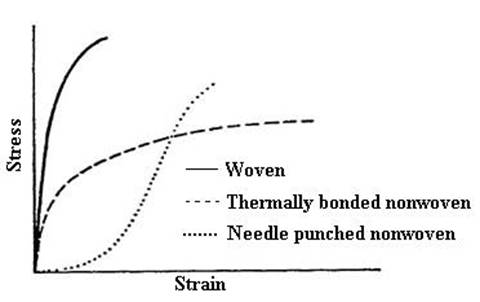

Spunbond stoffen worden gekenmerkt door treksterkte, scheuren en barsten van sterke, rek-naar-break, gewicht, dikte, porositeit en stabiliteit tegen hitte en chemicaliën. Deze eigenschappen weerspiegelen weefsel samenstelling en structuur. Vergelijking van generieke spanning-spanning krommen van thermisch gebonden en needlepunched stoffen toont aan dat de vorm van de belasting-stam curven een functie van de vrijheid van de gloeidraad is moet worden verplaatst bij het weefsel wordt geplaatst onder stress.

sommige toepassingen vereisen speciale tests voor zonlicht, oxidatie, brandende weerstand, vocht damp en vloeistof vervoer, wrijvingscoëfficiënt, naad eigenschappen sterkte en esthetiek. De meeste eigenschappen kunnen worden bepaald met gestandaardiseerde testprocedures (INDA). Typische fysieke eigenschappen worden hieronder gegeven:

9. TOEPASSINGEN

ik) Automotive

vandaag spunbonded webs in de auto en in veel verschillende toepassingen worden gebruikt. Een van de belangrijkste toepassingen van spunbonded webs in auto is als een steun voor getuft auto vloer tapijten. De webs spunbonded worden ook gebruikt voor trim delen, trunkliners, interieur deurpaneel en zetel dekt.

ii) burgerlijke bouwkunde

het marktsegment van de civiele techniek blijft de grootste interne markt spunbond webs, die meer dan 25% van het totaal. Spunbonded civieltechnische webs dekking die een veelvoud van verwante, zoals gebruikt, erosiebestrijding, revestment bescherming, spoorweg bedden stabilisatie, kanaal en reservoir voering bescherming, snelweg en vliegveld zwarte top kraken preventie, dakpannen, etc. [6]. De bijzondere eigenschappen van spunbonded webs - die verantwoordelijk zijn voor deze revolutie - zijn chemische en fysische stabiliteit, hoge sterkte/kosten verhouding en hun unieke en zeer controleerbaar structuur die kan worden ontworpen om gewenste eigenschappen [6].

iii) sanitaire en medische

is het gebruik van spunbond web als een coverstock voor luiers en incontinentie apparaten in de afgelopen tien jaar dramatisch gegroeid. Dit is voornamelijk vanwege de unieke structuur van spunbond, die de huid van de gebruiker verblijf droog en comfortabel [7 helpt]. Bovendien zijn de spunbond webs over andere conventionele gebonden textielvlies kosteneffectief. Spunbond web, wordt als coverstock, ook op grote schaal gebruikt in maandverband en in beperkte mate in tampons.

In medische toepassingen die veel traditionele materialen zijn vervangen door hoge prestaties spunbonded webs. De bijzondere eigenschappen van spunbonded webs, die verantwoordelijk voor medisch gebruik zijn, zijn: ademende werking; vloeibare indringingsweerstand; lint vrije structuur; sterilizability; en ondoordringbaarheid voor bacteriën. Medische toepassingen zijn onder andere: wegwerp operatiekamer toga's, schoen covers en steriliseerbare verpakking [7].

iv)

Spunbonded verpakking stoffen worden veel gebruikt als verpakkingsmateriaal waar producten van papier en plastic films zijn niet bevredigend. De voorbeelden zijn: metaal-core wrap, medische steriele verpakking, diskette voeringen, hoge prestaties enveloppen en briefpapier producten.

ZON is ISO9001 & SGS geregistreerde-Lees meer

Whatsapp/ Viber / Wechat : 86-15260898875 /8615260893273

ZON is ISO9001 & SGS geregistreerde-Lees meer

Whatsapp/ Viber / Wechat : 86-15260898875 /8615260893273